au sommaire

Depuis des siècles, de l'Espagne à l'Afrique du Sud en passant par l'Australie... les gisementsgisements d'or ont toujours été très convoités.

Le paysage incroyable de Las Medulas en Espagne, situé dans la province du Leon et patrimoine de l'Humanité depuis 1997, n'est pas dû à une érosion naturelle. Non, il s'agit de l'impact de l'activité d'extraction de l'or par les Romains au Ier et IIe siècles de notre ère. Cette mine était une des plus grandes exploitations romaine à ciel ouvert. Il s'agit d'un dépôt d'érosion alluvionnaire du MiocèneMiocène provenant de la Cordillère Cantabrique. Dans les régions minières d'Espagne, les Romains possédaient environ 500 mines et parmi elles, Las Medulas. 60.000 esclaves travaillaient dans ces mines et les Romains en tiraient probablement autour de 20.000 livres d'or par an, ce qui représente cinq tonnes pendant les 200 ans de son activité. Et ce qui représente aussi de remuer quelque 300 millions de mètres cube de sédimentssédiments !

Le géographe et naturaliste romain, Pline l'AncienPline l'Ancien, nous décrit la méthode d'extraction de l'or utilisée par les Romains. Il s'agissait de construire de grands réservoirs dans les parties hautes des montagnes, réalisant un réseau de sillons qui descendaient par les versants. L'eau, jetée tout d'un coup, traînait derrière elle, de façon turbulente, la terre vers les parties les plus basses, où les lavoirs étaient placés. Des fois, l'eau entrait dans un réseau très complexe de puits et galeries creusés dans la montagne, où l'effet des trombes d'eau provoquait des écroulementsécroulements. Voilà pourquoi Pline l'Ancien a appelé tout le processus « ruina montium ». Le plus intéressant du système d'exploitationsystème d'exploitation était le réseau de canaux, presque 400 kilomètres, qui venaient des Montes Aquilanos et qui arrivaient jusqu'au gisement.

Après deux siècles d'exploitation, les Romains se sont retirés, laissant derrière eux un paysage dévasté. Étant donné l'absence d'activités industrielles ultérieures dans cette région, les traces spectaculaires de cette technique ancienne (l'utilisation de la puissance hydraulique) sont partout visibles, sous forme de pentes montagneuses dénudées et de vastes zones de résidus miniers.

Les grandes découvertes du XIXe siècle dans l'ordre chronologique

La production d'or avance en fonction des grandes découvertes de gisements d'or et de nouvelles techniques de production. (Voir chapitre sur la ruée vers l'or et les mystères des filonsfilons).

- La Californie

En 1848, de l'or est découvert en Californie par James Marshal et August Sutter dans le canal dcanal d'écoulement d'une scierie. En 1849, un gisement d'or est découvert dans la Sierra Nevada, dès lors commence le développement de la célèbre « mother lode » longue de 200 kilomètres. 1890, dans le Colorado, on découvre de l'or à « Cripple Creek », le mineraiminerai a une teneur en or de 19 oncesonces.

- L'Australie

En 1850, Hammond Hargraves trouve de l'or dans un affluent de la rivière Macquarie dans le New South Wales. En 1851, on découvre de l'or à Ballarat et à Bendigo Creek. Néanmoins, les meilleurs gisements d'or alluvionnaire sont vite épuisés.

- L'Afrique du Sud

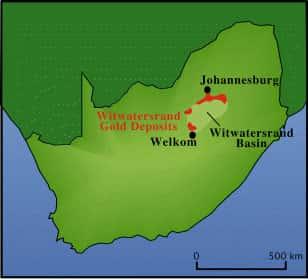

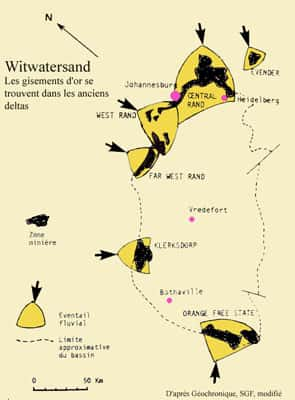

Les diamants sont découverts en Afrique du Sud avant l'or. C'est en 1886 que G. Walker découvre de l'or en piochant pour extraire des pierres pour construire une ferme. Il connaît les gisements australiens, il reconnaît la roche porteuse d'or. C'est un gisement à faible teneur d'or proche de Johannesburg, le Witwatersand.

Mais, l'exploitation demande beaucoup de capitaux et de moyens techniques, les diamantaires en prennent donc le contrôle. Le problème est que les méthodes utilisées en Californie et en Australie à base de mercure étaient à peine rentables. Mais en 1887, le procédé au cyanure permet à ces gisements d'être rentables. En 1898, l'Afrique du Sud devient le premier producteur mondial avec un quart de la production.

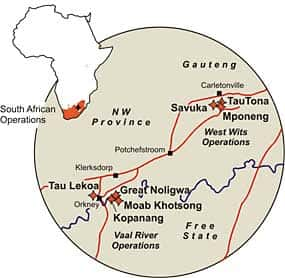

Tau Tona est la plus grande mine d'or de la planète. Située à Carletonville, en Afrique du Sud, elle est profonde de 3,6 kilomètres, et ses multiples galeries s'étendent sur 800 kilomètres. Chaque mois, 140.000 tonnes de minerai y sont traitées, pour obtenir au final 1,6 tonne d'or. La mine a été construite par l'Anglo-American Corporation qui a foré le puits principal de deux kilomètres en 1957. L'exploitation démarra en 1962, c'est une des mines d'or les plus rentables d'Afrique du Sud.

Le nom Tau Tona signifie « grand lionlion » dans la langue locale sotho. La mine est une des trois mines de Western Deep Levels au sud de Carletonville, 70 kilomètres à l'ouest de Johannesburg. Tau Tona se trouve à côté des mines Mponeng and Savuka avec laquelle elle partage les unités de traitement.

Quelques chiffres hallucinants :

- pression de la roche 1 t/cm2, elle referme le boyau d'exploitation de 7 mm/jour ;

- impossible d'utiliser de grosses machines, le boyau doit être aussi petit que possible à cause des contraintes de la roche. Tout se fait, dans le boyau, à la main et au marteau-piqueur ;

- 10 tremblements de terretremblements de terre par jour, dus au relâchement des contraintes de la roche ;

- 1 M dollars électricité/mois : aération, refroidissement à 28 °C des galeries ;

- 500 M litres d'eau/mois ;

- Une heure d'ascenseurascenseur et trois kilomètres à pied dans le boyau pour aller sur une place de travail. La cage d'ascenseur qui emmène les mineurs au fond descend à une vitesse de 16 mètres par seconde ;

- 5 t/jour d'explosifs utilisés ;

- le filon de quartzquartz mesure 25 centimètres d'épaisseur et est très pentu, ceci rend les conditions épouvantablement difficiles.

Pour les 5.600 mineurs, travailler neuf heures par jour à ces profondeurs est extrêmement dangereux. Un système de ventilationventilation et de réfrigération géant a donc été installé pour permettre aux hommes de respirer et de supporter une chaleur oppressante. Des appareils de contrôle tentent de prévoir les tremblements de terre quotidiens, mais les hommes préfèrent se fier à l'instinct des rats. Chaque année, les galeries descendent encore plus bas. La mine est un endroit dangereux où cinq mineurs perdent la vie chaque année (en moyenne). Des travaux sont faits pour atteindre 3,9 kilomètres de profondeur. Sans doute la mine la plus profonde du monde.

AngloGold Ashanti, propriétaire de la mine, travaille à étendre ou améliorer ses mines de Cuiabá au Brésil, Moab Khotsong et Tau Tona en Afrique du Sud, de Geita en Tanzania, Boddington en Australie et Obuasi au Ghana.

- Le Canada. En Colombie britannique, l'or est exploité depuis 1860, les sites sont des « placers » et des gîtes « filoniens ». Mais en 1896, Robert Henderson et George Washington Carmack découvrent de l'or dans la rivière Klondike. C'est au XXe, en 1991, que la production canadienne d'or atteint un sommet inégalé de 175,3 tonnes. Si le prix de l'or devait osciller autour des niveaux atteints, la mise en chantier de nouvelles mines d'or et la production canadienne enregistreraient un nouveau record.

- L'Alaska. En 1898, trois Scandinaves, Jafet Linderberg, John Brynteson et Erik Lindblom découvrent de l'or sur le fleuve Anvil.

- Mais aussi : Suède, Russie (Sibérie), Iran Barat (Iran Occidental), Brésil, Chili, Colombie, Pérou, République Dominicaine, États-Unis, Nouvelle-Zélande, Zimbabwe...

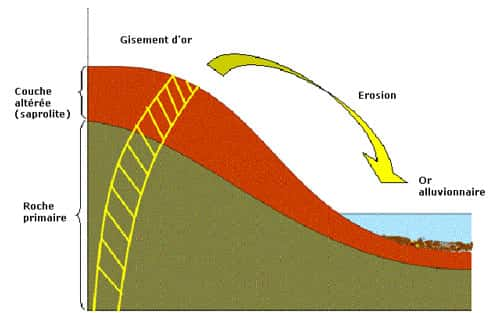

Les minerais d'or sont hydrothermaux, ce sont donc des eaux chaudes qui remontent dans des fissures avec certains minéraux, par exemple du quartz, et qui y cristallisent. Il peut aussi s'agir d'anciens placers qui ont subi une diagenèsediagenèse et même un métamorphismemétamorphisme. C'est la raison pour laquelle l'or est aussi associé à des conglomératsconglomérats ou des schistesschistes.

La production d'or est rentable en présence d'environ 4 g d'or par tonne de roche, actuellement. La limite de rentabilité dans le Transvaal était de 5,3 g/t jusqu'en 1949 et depuis elle est passée à 3,63 g/t avec de nouvelles technologies d'extraction plus performantes. La production mondiale s'élève à 2.500 tonnes par an dont 25 % proviennent du recyclagerecyclage (voir le chapitre sur le marché de l'or).

L'exploitation des placers

Un placer alluvial est un lieu où un cours d'eau produit un dépôt d'alluvions présentant localement des concentrations naturelles élevées en minéraux lourdsminéraux lourds, sous forme de sablessables lourds : débris fins, paillettes, grains et pépites. Ces sables lourds sont composés de nombreux minéraux de forte densité : métauxmétaux (l'or, entre autres) et cristaux lourds (et souvent sombres) mais aussi de matériaux lourds moins nobles : plombs, débris métalliques ! Le ruissellement sur des paléo-placers dispersés dans les conglomérats, l'argileargile ou dans un ancien lit de cours d'eau est aussi et parfois la seule origine de l'or, le dépôt primaire ayant disparu.

Les minéraux lourds ne circulent pas sur toute la largeur du lit, ils se concentrent en un chenal étroit appelé « gold line » qui suit généralement « la corde » du cours d'eau. Le trajet se modifie en fonction du débitdébit et de la géométrie, variable elle aussi, du cours d'eau. L'or se trouve dans des plages de graviers, sous forme de particules plus ou moins grosses (paillettes millimétriques ou pépites) mélangées au sable et aux graviers. L'or se trouve aussi dans des marmites qui sont des anfractuosités rocheuses situées au fond du lit de la rivière. Dans les plages, la teneur est de 0,2 décigramme à 4 g/m3 de graviers. Dans les marmites, la teneur peut monter jusqu'à 500 g/m3, sur quelques litres.

Les premiers chercheurs d'or du Far West utilisent une simple bêche et un récipient métallique qui est appelé « batée ». Le sable est lavé dans un récipient avec un mouvement circulaire pour que les sédiments les plus légers partent dans l'eau de la rivière, seuls restent le sable et l'or. Cette méthode rudimentaire est perfectionnée avec une sorte de longue caisse en boisbois dans laquelle l'eau s'écoule. Il y a des taquets qui sont placés pour retenir les particules les plus lourdes, c'est le « long Tom ». Puis le « Sluice » : des couvertures en laine sont placées sur le fond du canal en bois pour arrêter les particules les plus fines d'or. On peut laver avec cet engin environ 1/3 de m3/h. Ensuite, le mercure est utilisé en bout de « Sluice » pour que la poussière d'or s'amalgameamalgame avec le mercure. Il faut 1,3 kgkg de mercure pour amalgamer 1 kg d'or ! Dans les placers, on utilise souvent des jets d'eau à forte pression pour ameublir le sédiment et on fait ensuite passer la boue sur les tables.

Les « suceuses » (dragues aquatiques) aspirent directement le gravier aurifère dans un tuyau et le déverse sur une rampe de lavage (voir aussi le chapitre sur L'or en France). Cette exploitation de placers n'est pas toujours artisanale, tant s'en faut, mais c'est la seule à la laquelle peuvent se livrer des particuliers.

La pratique de l'orpaillage

L'orpaillage artisanal est encore largement pratiqué en Afrique de l'Ouest, notamment les années de grande sécheressesécheresse. Habituellement, c'est une activité complémentaire qui remplace l'activité agricole de la mi-novembre à la mi-mai. En hivernage normal, les pluies abondantes remplissent les puits et empêchent tout travail d'orpaillage.

Les puits creusés sur les gisements alluvionnaires et éluvionnaires ont tous environ 80 centimètres de diamètre. Lors de la progression, des encoches sont creusées le long d'une paroi pour permettre au mineur de caler ses pieds en même temps qu'il s'adosse à l'autre paroi. Il s'aide des bras et des jambes mais très peu des mains pour se déplacer dans le puits. Une écuelle en bois permet de ramasser les débris rocheux et de remplir le seau. Pour remonter les déblais et graviers aurifères, les seaux en plastique ont remplacé les paniers et cordes en fibres. La sélection des graviers aurifères est fonction des gisements. Une fois la couche riche atteinte, des galeries sont creusées dans toutes les directions. Aucun boisage n'est installé, seuls des piliers de minerai préservé assurent une certaine stabilité au toittoit de la couche qui est souvent très peu induré. Les accidentsaccidents semblent être assez rares malgré les conditions de travail.

Le lavage des graviers est la tâche réservée aux femmes. Il est pratiqué dans les marigots lorsqu'ils ne sont pas secs, sinon des amorces de puits sont remplies de l'eau puisée dans ceux qui atteignent la nappe. Les ustensiles utilisés : bassine de plastiqueplastique, calebasses, écuelle en bois.

Le débourbage : les gros graviers sont lavés, triés et rejetés. Une fois les plus gros graviers retirés, le reste des alluvions est débarrassé de l'eau boueuse par des mouvements oscillatoires de calebasse, utilisée comme une batée. Restent au fond de la calebasse quelques grains de quartz, les minéraux lourds (magnétitemagnétite, ilménite) et les paillettes d'or. Ces minéraux sont versés dans un écuelle de bois dans laquelle les paillettes sont triées en fin de journée.

On estime à 13 millions les mineurs « artisanaux », pour toutes sortes de minéraux, or compris bien sûr, dans au moins 30 régions du monde : Amérique latine, Afrique et Asie. À ce tarif là, ce n'est plus de l'artisanat ! Pour l'or, une estimation fait état de six millions de personnes qui extraient entre 3 et 500 tonnes chaque année... soit le quart de la production mondiale à peu près ! Et dans certaines régions cela peut atteindre les 3/4 de la production totale (estimation de la Banque MondialeBanque Mondiale). Les conditions de vie difficile ont conduit de nombreux paysans à devenir chercheurs d'or dans des conditions souvent abominables, sans parler du travail des enfants.

Malheureusement il est évident, selon un article du New York Time, que la nature en paie le prix fort. En effet, les activités d'extraction sont extrêmement destructrices et polluantes. Destructrices, quant aux quantités énormes de roches arrachées pour quelques onces de métal. Polluantes, quant au cyanure ou au mercure utilisés pour récupérer les paillettes d'or. Les déchetsdéchets découlant de cette activité, du fait de leur toxicitétoxicité, s'apparentent dans leur gestion, selon le New York Time, aux déchets nucléairesdéchets nucléaires. Aussi, utiliser de tels produits heurte les consciences. En laisser s'échapper dans la nature est éminemment condamnable. Il en va naturellement de même pour les mines et usines de pays qui ne sont pas consciencieux quant à l'environnement, et pas seulement des pays pauvres (voir chapitre sur l'or en France).

Pour preuve supplémentaire, si besoin était, l'accident survenu en Roumanie en 2000, lorsque des déchets miniers se sont déversés dans un affluent du Danube causant la mort de milliers de poissonspoissons et entraînant le poison jusqu'à la mer Noiremer Noire. En Bulgarie, une manifestation rassemblant des Bulgares, mais aussi leurs voisins grecs et turcs avait dénoncé l'ouverture d'une mine d'or qui risquait de polluer un fleuve.

Extraction et purification des minerais de gisements primaires

Il faut d'abord trouver le gisement ! Les méthodes géologiques traditionnelles sont bien entendu toujours appliquées, mais il vaut la peine de mentionner une méthode originale d'une multinationale canadienne : la prospection par les termitières en Afrique du Sud. La prédilection des termites pour la constructionconstruction les oblige à chercher le matériel en profondeur dans le sol, jusqu'à 100 mètres dans certains cas et ce sol profond n'a pas été lessivé par les pluies. Elles remontent donc de tout, y compris des particules d'or de trois micromètresmicromètres à trois millimètres qu'elles incorporent à leur construction. Sur 5.700 termitières testées, 86 % contenaient de l'or... Cette méthode originale ramène le temps de prospection de deux ans à quatre mois, ceci est évidemment très intéressant. Vu le prix exorbitant des forages, on peut ainsi choisir les endroits.

Analyse du gisement

Une fois trouvé le gisement, pour savoir si un minerai est rentable, on fait d'abord une analyse du gisement.

La méthode traditionnelle de test est la fusionfusion plombeuse en présence de borax. Le bouton de plombplomb enrichi est soumis à un courant d'airair chaud qui oxyde les métaux. Le plomb et les métaux non précieux se fixent sur les parois (coupellation) et les métaux précieux forment un noyau inaltéré. Ce dernier est fondu avec une quantité d'Ag telle que le taux d'or soit d'un quart environ (quartation) en poids. Après laminagelaminage, on attaque à chaud avec l'acideacide nitrique concentré et si le minerai contient du platineplatine, il faut répéter cette attaque plusieurs fois.

Une fois le gisement en exploitation, le broyage du minerai se fait jusqu'à une granulométrie suffisante, dans des broyeurs et des moulins avec des billes d'acieracier, pour effectuer une flottation. La présence d'argentargent et de cuivrecuivre nuit à cette étape. Un tamis trie les granulatsgranulats et les gros cailloux sont renvoyés à concasser en tête de chaîne. Deux broyages successifs sont souvent nécessaires. Ils se font avec de l'eau et donnent une pulpe liquideliquide dont la teneur est, en moyenne, de 15 g par tonne.

Puis vient la flottation. Un traitement physico-chimique dont le principe est le suivant : le quartz ne peut flotter, par contre le mispickel (arsénopyrite contenant l'or) flotte car il est hydrophobehydrophobe. Récupéré, il forme un concentré de flottation qui atteint alors 500 g d'or par tonne. L'amalgamation se fait en envoyant la suspension aqueuse sur des tables vibrantes et inclinées d'amalgame de cuivre. Le ferfer est enlevé par aimantationaimantation et l'or déplace le cuivre on obtient un enrichissement en or jusqu'à 40 % à 50 %. L'extraction n'est pas complète à ce stade, s'y échappent les particules trop fines et les particules enrobées de silicatessilicates ou de sulfuressulfures qui sont inertes. On peut augmenter le rendement de cette étape en faisant circuler la suspension entre deux plaques avec une différence de potentiel. L'une d'elles amalgamée tient lieu de cathodecathode. Jusqu'en 1936, les deux tiers de l'or étaient extraits par voie mercurielle.

La chloruration n'est pour ainsi dire plus pratiquée de nos jours. La cyanurisation en revanche l'est et permet une purification à 90 %. La méthode fut découverte par Scheele en 1788 et appliquée dès 1889 (procédé Mc Arthur-Forrest, 1887).

On peut extraire l'or par lixiviationlixiviation avec une solution de cyanure en introduisant de l'air, si bien que l'on obtient un complexe de cyanure : réaction de Elsner (4 Au + 8 NaCN + O2 + 2 H2O → 4 NaAu(CN)2 + 4 NaOH).

Selon certains auteurs cette réaction se ferait en deux étapes. Une solution de cyanure N/100 dissout seulement 10-4 at-g d'or par litre. L'oxygèneoxygène ou l'eau oxygénéeeau oxygénée favorisent la réaction. Les solutions de cyanure peuvent être alcalinisées par ajout de chauxchaux qui empêche le déplacement de l'équilibre par le gazgaz carbonique et favorise la floculationfloculation. La solubilité maximum de l'or correspond à une concentration de cyanure de 25 % qui empêche ainsi la dissolution des métaux communs. Voilà pour les procédés de base.

En dehors des procédés de base, de nombreuses variations selon les minerais

Précipitation par la poudre de zinczinc. On peut libérer l'or du complexe par électrolyseélectrolyse ou par réduction avec du zinc : 2 NaAu(CN)2 + Zn → Na2Zn(CN)4 + 2 Au.

Il faut être en milieu alcalin pour empêcher la précipitation du cyanure de zinc. Le zinc doit être en excès, en effet théoriquement, il faut 1 Zn pour 3 Au, alors qu'en réalité la réaction se fait bien si l'on a pratiquement 100 Zn pour 1 Au ! Il y a souvent un monde entre la théorie et la pratique...

L'extraction par charboncharbon actif. C'est une méthode très intéressante, rapide et facile. De nouvelles technologies apparaissent sans cesse, le problème est que les coûts d'installation d'une usine de traitement sont tels que la rentabilité empêche la modernisation à l'apparition de chaque nouvelle technologie. L'extraction de l'or est toujours polluante. Très polluante mais certaines usines, et de plus en plus, font attention et recyclent leurs matériaux. Le sens de l'économie rejoint l'écologieécologie pour une fois !

L'affinage : les lingots obtenus précédemment contiennent encore de l'argent et du cuivre. On transforme donc le lingot en grenaille et on attaque par de l'acide sulfuriqueacide sulfurique concentré à chaud. Il en sort un or spongieux qui peut encore contenir le platine. Le traitement à l'eau régaleeau régale, l'or étant extrait par un agent réducteuragent réducteur, n'est valable que si la teneur en argent est inférieure à 5 %. Ce procédé est maintenant supplanté par l'électrolyse.

L'électrolyse permet d'obtenir de l'or pur à plus de 99,99 % à partir de l'or brut. Mais, il y en a toujours un ! Ce procédé est très cher en appareillage et très cher en énergieénergie, ce dernier élément pourrait être rédhibitoire dans certaines conditions.

À l'anodeanode :

HCl + Au + 3Cl- → HAuCl4 + 3 e-

HCl + Au + Cl- → HAuCl2 + e-

À la cathode :

HAuCl4 + 3H+ + 3e- → Au +4 HCl

HAuCl2 + 3H+ + 3e- → Au +2 HCl

La plupart des métaux Ag, Cu, Pt se dissolvent à l'anode mais ne cristallisent pas à la cathode. L'opération s'effectue en principe à 70 °C avec une densité anodique de 1.500 à 2.000 A/m2. À la tension continue de 1,2 V, on superpose une tension alternative de même ordre ce qui permet d'augmenter la densité de courant.

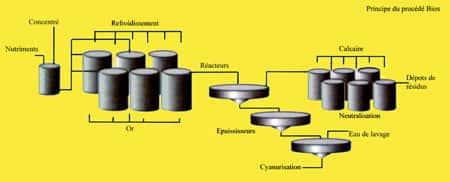

Un procédé nouveau est appliqué depuis peu à l'or : la biolixiviation. Ce terme est spécifique à l'hydrométallurgie. Il s'agit de maîtriser la solubilisation biologique des sulfures métalliques présents dans les minerais pauvres ou les déchets miniers afin d'en extraire les métaux précieux. Cette méthode consiste à favoriser le développement des bactéries qui oxydent les sulfures.

La biolixiviation est alors optimisée pour obtenir des temps de réaction très courts. L'acidité du milieu augmente et la matrice sulfurée est oxydée. Les solutions métalliques concentrées obtenues suivent ensuite un traitement physico-chimique classique qui conduit à la valorisation des métaux. La croissance des bactériesbactéries (par exemple Acidithiobacillus ferrooxidans et Ac. thiooxidans) est favorisée par :

- un apport d'air, éventuellement enrichi en dioxyde de carbonedioxyde de carbone ;

- un apport d'eau ;

- une élévation de la température à 35 °C ;

- un apport d'éléments nutritifs : azoteazote minéralminéral, potassiumpotassium, magnésiummagnésium ;

- une adaptation de la granulométrie de la matièrematière sulfurée ;

- un mélange intime des phases solidesolide et liquide.

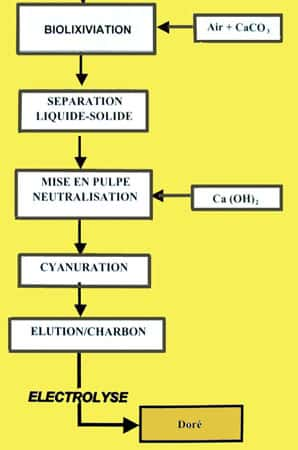

La technique présentée sur le schéma est la biolixiviation en réacteurs agités. Le solide est placé en solution dans un ou plusieurs réacteurs et le mélange est agité et aéré au moyen de turbines et d'injection d'air. Cette technique, coûteuse, est efficace : elle assure un excellent contact entre la solution et le solide. La présence dans les matériaux à traiter de métaux précieux ou semi-précieux valorisables justifie l'emploi de ce procédé.